สวัสดีครับแฟนเพจที่รักทุกๆ ท่าน

วันนี้ผมจะขออนุญาตมาทำการโพสต์และแชร์ความรู้เกี่ยวกับเรื่อง ปัญหาและเทคนิคในการทำงานก่อสร้างโครงสร้างประเภทต่างๆ มาฝากเพื่อนๆ ทุกคนนะครับ

โดยที่ในวันนี้ผมจะขออนุญาตพาเพื่อนๆ ทุกคนไปทำความรู้จักกันกับ ตำหนิของงานเชื่อมเหล็กรูปพรรณ หรือ WELDING DEFECT กันต่อจากโพสต์ในสัปดาห์ที่แล้วนะครับ

โดยที่ผมจะขออนุญาตมากล่าวถึง ลักษณะ และ สาเหตุ ของการเกิดร่องรอยการแตกร้าวประเภทต่างๆ ให้เพื่อนๆ ได้รับทราบกันบ้าง แต่ก่อนอื่นเรามาทวนกันสักนิดนะครับว่าสาเหตุใด เราถึงต้องให้ความสนใจ ตำหนิของงานเชื่อมเหล็กรูปพรรณ นั้นก็เป็นเพราะว่า ตามปกติแล้วหากว่าร่องรอยของการเชื่อมเหล็กรูปพรรณของเรานั้นออกมามีความสมบูรณ์และมีความปกติเรียบร้อยดี จุดต่อนั้นๆ ก็มักที่จะมีความแข็งแรงสมบูรณ์ดี แต่ หากไม่เป็นเช่นนั้นแล้วก็แสดงว่าจุดต่อนั้นๆ ก็มีแนวโน้มที่จะไม่สามารถรับกำลังได้ตามที่ผู้ออกแบบได้ทำการออกแบบเอาไว้ตั้งแต่ต้น

อีกสิ่งหนึ่งที่เราต้องถือได้ว่ามีความสลักสำคัญมากๆ อย่างหนึ่งก็คือเรื่อง ความรู้สึกของผู้คนที่อาจมีการเดินผ่านไปผ่านมา และอาจจะต้องพบเห็นรอยเชื่อมเหล่านี้ เพราะต้องไม่ลืมว่าส่วนใหญ่นั้น งานโครงสร้างเหล็กรูปพรรณมักจะเป็นงานโครงสร้างเปลือยที่สถาปนิกมักจะเลือกโชว์พื้นผิวของเหล็กรูปพรรณ ดังนั้นหากว่ารอยเชื่อมนั้นมีความเป็นระเบียบเรียบร้อยดี ผู้คนก็มักที่จะไม่เกิดความวิตกกังวลในการใช้งานโครงสร้างเท่าใดนัก ในทางตรงกันข้ามหากรอยเชื่อมออกมาไม่สวยงามขาดความเป็นระเบียบเรียบร้อยไป ผู้คนก็มักที่จะเกิดความกังวลและอาจจะทำการตั้งคำถามถึงเรื่องความปลอดภัยในการใช้งานโครงสร้างนั้นๆ ดังนั้นจึงเป็นเรื่องที่ค่อนข้างมีความจำเป็นที่เราจะต้องทำการควบคุมให้ในขั้นตอนของการเชื่อมนั้นออกมามีความสวยงามในระดับหนึ่ง มีความเป็นระเบียบเรียบร้อยให้มากที่สุดเท่าที่การเชื่อมจะอำนวย

มาเข้าสู่เนื้อหาของเราในวันนี้ดีกว่านะครับ นั่นก็คือ สาเหตุ ของการเกิดร่องรอยการแตกร้าวประเภทต่างๆ นั้นสามารถที่จะจำแนกออกได้เป็น 10 ประเภทใหญ่ๆ ซึ่งในวันนี้ผมจะนำมาเล่าให้ฟัง 5 ประเภทแรกก่อนก็แล้วกันนะครับ

- ประเภทการแตกร้าวจากสะเก็ดรอยเชื่อม หรือ ARC STRIKE CRACKING

การแตกร้าวแบบนี้จะเกิดขึ้นเพราะที่บริเวณของชิ้นงานนั้นๆ ได้รับความร้อนที่สูงกว่าระดับอุณหภูมิวิกฤติของวัสดุนั้นๆ นะครับ หลังจากนั้นก็เกิดการเย็นตัวลงอย่างรวดเร็ว จนทำให้เกิดโครงสร้างมาร์เทนไซต์ภายในเนื้อของวัสดุ ซึ่งจะมีทั้งความ แข็ง และ เปราะ ในเวลาเดียวกัน อันเป็นสาเหตุนำไปสู่ความเสี่ยงต่อการเกิดการแตกร้าวในระดับจุลภาคในเนื้อวัสดุได้

ซึ่งโดยทั่วไปแล้วถ้าหากว่าสะเก็ดรอยเชื่อมนี้ไปเกิดขึ้น หรือ ตกลงไป ในแนวของการเชื่อม ก็มักที่จะไม่สร้างปัญหาใดๆ แต่ถ้าหากว่าสะเก็ดรอยเชื่อมดังกล่าวเกิดกระเด็นไปตกนอกแนวเชื่อม ก็อาจที่จะก่อให้เกิดปัญหาตามมาได้ครับ ดังนั้นการเชื่อมทับ หรือ การให้ชิ้นงานนั้นผ่านกระบวนการทางความร้อนในภายหลังการเชื่อมก็อาจที่จะช่วยแก้ปัญหานี้ได้ ตัวอย่างของการให้กระบวนการทางความร้อนก็เช่น การให้ความร้อนจากหัวทอร์ช หรือ การเชื่อมด้วยออกซิเจนจากนั้นก็ทำให้บริเวณนั้นๆ เย็นตัวลงอย่างช้าๆ เป็นต้นครับ

- การแตกร้าวแบบเย็น หรือ COLD CRACKING

การแตกร้าวแบบนี้จะเกิดขึ้นเพราะความเค้นที่ตกค้างในชิ้นงานจะทำให้ความแข็งแรงของวัสดุนั้นลดลงไป และ ทำให้เกิดความเสียหายโดยการแตกร้าวแบบเย็นได้ การแตกร้าวแบบเย็นนี้จะเกิดขึ้นเฉพาะกับโลหะกลุ่มเหล็กกล้า ซึ่งมีความสัมพันธ์โดยตรงกันกับการเกิดโครงสร้างมาร์เทนไซต์ในเนื้อวัสดุอันเนื่องมาจากอัตราการเย็นตัวของแนวการเชื่อม การแตกร้าวจะเกิดขึ้นที่บริเวณที่กระทบกับความร้อนโดยตรง หรือ บริเวณรอบๆ แนวเชื่อมที่เนื้อวัสดุนั้นเกิดการเปลี่ยนแปลงโครงสร้างทางจุลภาคอันเนื่องมาจากความร้อนจากกระบวนของการเชื่อม

การจำกัดปริมาณความร้อนที่จะเข้าสู่ชิ้นงานนั้นจะช่วยทำให้ความเค้นตกค้างนี้เกิดขึ้นนั้นลดน้อยลงไปได้ และ ก็จะทำให้ลดโอกาสการเกิดการบิดเบี้ยวเสียรูปของชิ้นงานอีกด้วย หรือ แม้กระทั่งการวางลำดับกระบวนของการเชื่อมให้ดีก็ถือได้ว่าเป็นเทคนิคอย่างหนึ่งที่เราสามารถจะนำมาใช้ช่วยทำให้ความร้อนที่จะเข้าสู่ชิ้นงานนั้นลดน้อยลงไปได้ เช่น การเชื่อมเป็นช่วงๆ แทนที่การเชื่อมแบบต่อเนื่องตลอดความยาวของชิ้น เป็นต้นครับ

- การแตกร้าวแบบแครเตอร์ หรือ CRATER CRACK

การแตกร้าวแบบนี้จะเกิดขึ้นเพราะที่ตำแหน่งจุดกึ่งกลางของบ่อหลอมของรอยเชื่อมนั้นเกิด รู และ ไม่ถูกเติมเนื้อรอยเชื่อมลงไปให้มีขนาดเต็มก่อนที่จะหยุดการให้ความร้อน จากนั้นบริเวณรอบๆ ของจุดศูนย์กลางของบ่อหลอมจะเกิดการเย็นตัวลงอย่างรวดเร็วเมื่อเทียบกับจุดศูนย์กลางของบ่อหลอม การเย็นตัวที่มีความแตกต่างกันมากๆ แบบนี้เองที่จะทำให้เกิดรอยแตกร้าวแบบนี้นะครับ หากว่ามีความแตกต่างกันมากๆ และ เย็นตัวลงอย่างรวดเร็วมากๆ อีกด้วย ก็จะทำให้เกิดความเค้นซึ่งก่อให้เกิดการแตกร้าวในรูปแบบ ตามยาว ตามขวาง และ ตามแนวรัศมี ไม่แบบใดก็แบบหนึ่งได้ครับ หรือ อาจจะเกิดร่วมกันรอบๆ บริเวณจุดศูนย์กลางของบ่อหลอมที่เกิดแครเตอร์ได้นะครับ

- การแตกร้าวแบบ หรือ HAT CRACK

การแตกร้าวแบบนี้จะเกิดขึ้นเพราะปริมาณศักย์ของกระแสไฟฟ้าในขณะที่ทำการเชื่อมนั้นมีค่าสูงเกินไป หรือ การเดินแนวเชื่อมช้านั้นจนเกินไป วิธีสังเกตรอยแตกแบบนี้คือ เมื่อเราทำการสร้างแนวเชื่อมหนึ่งๆ ขึ้นมา หากเราทำการตัดขวางรอยเชื่อมนั้นๆ แล้วมองไปที่ภาพตัดขวางของรอยเชื่อมนั้น เราก็อาจจะพบเห็นรอยแตกเล็กๆ ที่มีลักษณะเป็นเหมือนหมวกปีก ซึ่งหากรอยแตกนี้เริ่มต้นที่ขอบของบ่อหลอมแล้วค่อยลามเข้าไปสู่เนื้อของรอยเชื่อมด้านใน นั่นก็แสดงว่าเป็นรอยแตกประเภทนี้น่ะครับ

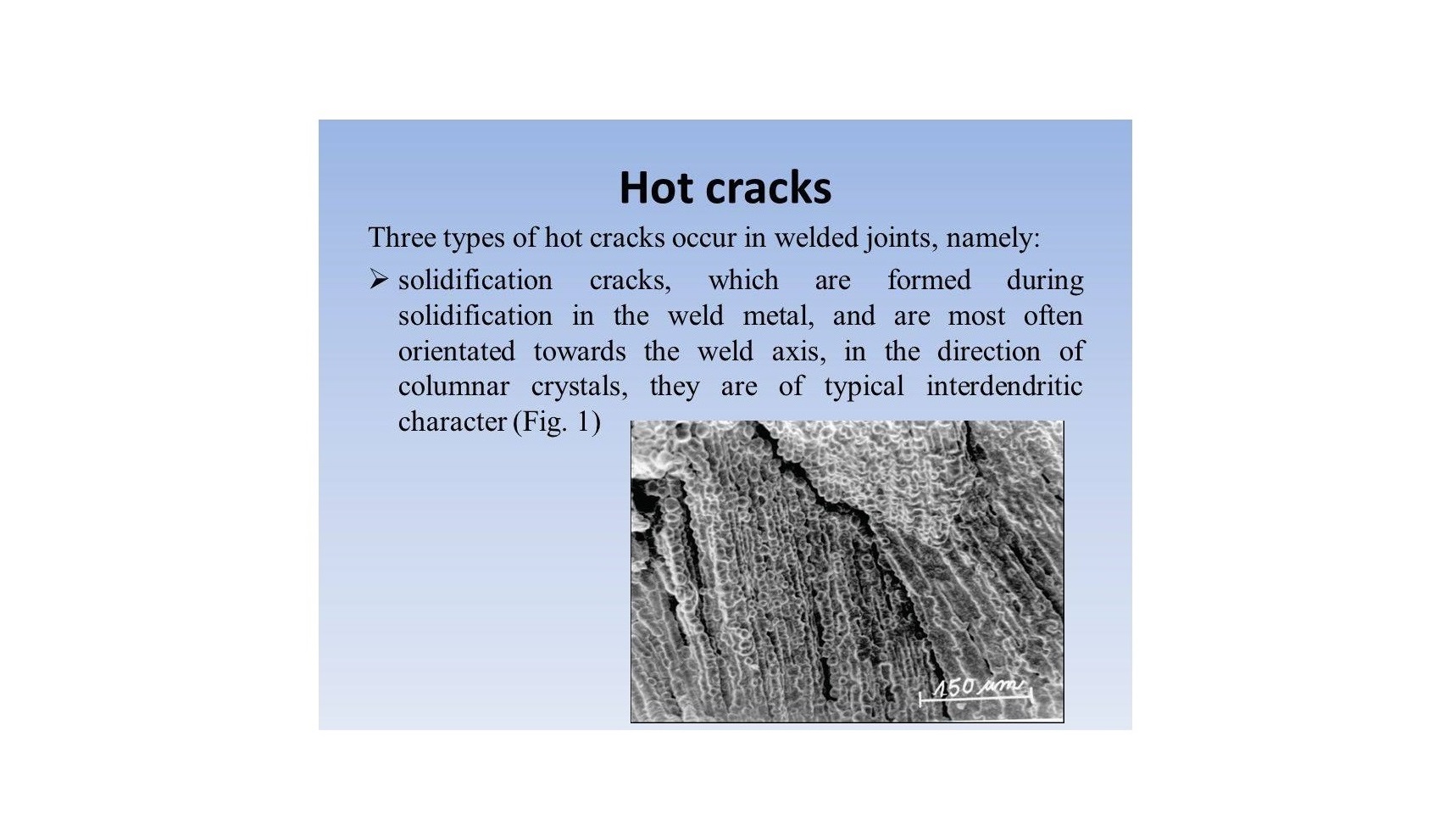

- การแตกร้าวร้อน หรือ HOT CRACKING

ในบางครั้งเราก็เรียกรอยแตกร้าวแบบนี้ว่า การแตกร้าวในขณะที่กำลังเกิดการแข็งตัว หรือ SOLIDIFICATION CRACKING ซึ่งการแตกร้าวแบบนี้จะเกิดขึ้นได้กับการเชื่อมโลหะทุกๆ ชนิด โดยจะเกิดขึ้นในบริเวณเนื้อของบ่อหลอมเป็นหลัก และ ยังมีอีกหลายปัจจัยที่จะช่วยทำให้เกิดความเสี่ยงต่อการเกิดการแตกร้าวร้อนได้ เช่น การเลือกใช้ลวดเชื่อมที่ไม่เหมาะสม การใช้กระแสไฟฟ้าในขณะที่ทำการเชื่อมที่สูงมากจนเกินไป การออกแบบรอยต่อของการเชื่อมที่ไม่เหมาะสม การเจือปนจากธาตุที่มีจุดหลอมเหลวต่ำ เช่น กำมะถัน ฟอสฟอรัส เป็นต้น การให้ความร้อนก่อนการเชื่อมแก่ชิ้นงานที่ไม่ดีเพียงพอ การเดินแนวเชื่อมที่เร็วจนเกินไป ระยะรอยเชื่อมที่มีความยาวมากจนเกินไป เป็นต้น

วิธีการป้องกันและแก้ไขรอยแตกร้าวประเภทนี้อาจทำได้โดย การลดระดับ การจับยึด การตรึง หรือ การให้แรงจากภายนอกแก่วัสดุในขณะที่ทำการเชื่อม ซึ่งการทำเช่นนี้จะช่วยทำให้เกิดความเค้นภายในชิ้นงานขึ้นในขณะที่วัสดุนั้นเกิดการขยายตัวอันเนื่องมาจากความร้อน ซึ่งจะช่วยทำให้แนวเชื่อมนั้นเกิดการแตกร้าวร้อนที่ลดน้อยลงไปได้นะครับ

- การแตกร้าวใต้แนวเชื่อม (UNDER-BEAD CRACK)

การแตกร้าวแบบนี้เกิดขึ้นเพราะอะไรยังไม่เป็นที่ชัดเจนนัก แต่ ก็มักจะเกิดจากการแตกร้าวขึ้น ณ ตำแหน่งใกล้ๆ กันกับเส้นรอยต่อระหว่างบ่อหลอม ใต้แนวเชื่อม ซึ่งจะเกิดขึ้นในการเชื่อมโลหะแบบเจือต่ำ และ โลหะแบบเจือสูง และก็เป็นที่รับรู้กันดีว่ารอยแตกร้าวนี้จะมีการละลายของอะตอมไฮโดรเจน และ ปัจจัยอื่นๆ ที่มีผลที่จะทำให้เกิดการแตกร้าวนี้ก็คือ ความเค้นภายใน ซึ่งเป็นผลมาจากการเย็นตัว หรือ การหดตัวที่ไม่สมดุลกันระหว่างเนื้อวัสดุและตัวบ่อหลอม ความเค้นที่มีอยู่แล้วภายในตัวเนื้อของวัสดุเอง ความเค้นที่เกิดจากการก่อตัวของโครงสร้างมาร์เทนไซต์ และ ความเค้นที่เกิดจากการรวมตัวของไฮโดรเจนในเนื้อของวัสดุนะครับ

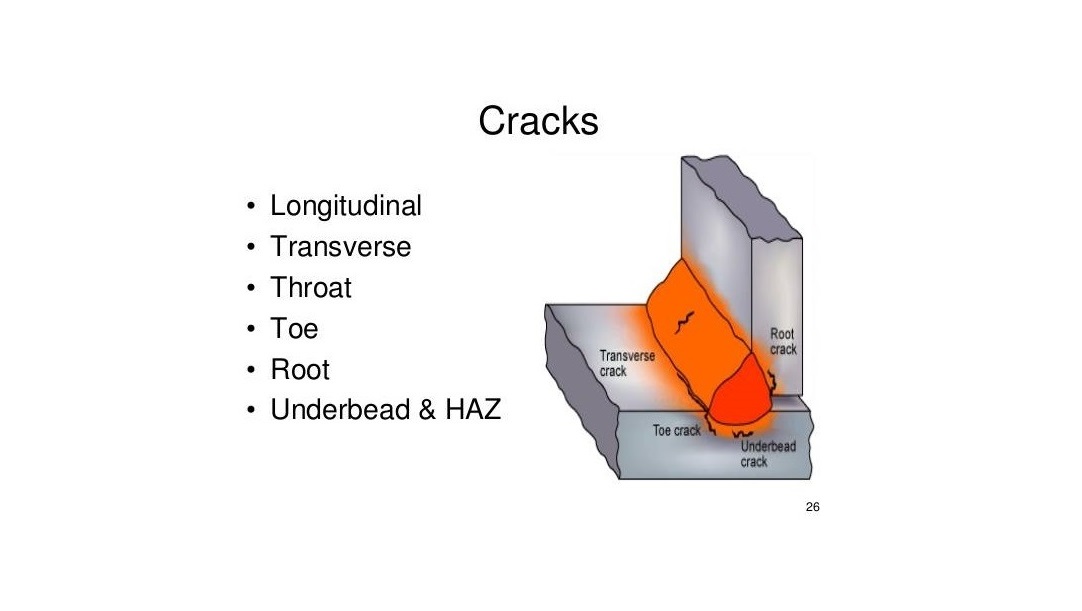

- การแตกร้าวแนวยาวของรอยเชื่อม (LONGITUDINAL CRACK)

รอยแตกร้าวแนวแนวยาววางไปในทางเดียวกันกับความยาวของแนวเชื่อมสามารถที่จะแบ่งออกได้เป็น 3 แบบ คือ CHECK แบบ ROOT และ FULL CENTER-LINE นะครับ

รอยแตกร้าวตามยาวแบบ CHECK สามารถที่จะมองเห็นได้ที่ผิวและมีบางส่วนของรอยแตกร้าวจะยาวเข้าไปในเนื้อของรอยเชื่อม รอยแตกร้าวนี้จะเกิดจากความเค้นที่เกิดจากการหดตัวของเนื้อวัสดุ หรือ เกิดการแตกตามกลไกของการแตกร้าวแบบร้อน ส่วนรอยแตกร้าวตามยาวแบบ ROOT จะเริ่มต้นจากราก หรือ ส่วนใต้ด้านล่างสุดของแนวเชื่อม แล้วก็จะลามเข้าสู่เนื้อของรอยเชื่อม เป็นรอยแตกร้าวตามยาวที่พบมากที่สุดเลยก็ว่าได้ ซึ่งเป็นผลมาจากแนวเชื่อมที่มีขนาดเล็กของแนวเชื่อมชั้นแรก หากมีการเชื่อมแนวต่อๆ กันมาทับลงไปรอยแตกร้าวนี้ก็จะสามารถลุกลามออกมาจากชั้นล่างจนถึงชั้นบนสุดของแนวเชื่อม เกิดเป็นรอยแตกร้าวแบบ FULL CENTER-LINE ได้ในที่สุดครับ

- การแตกร้าวเมื่อได้รับความร้อนซ้ำของรอยเชื่อม (REHEAT CRACKING)

การแตกร้าวเมื่อได้รับความร้อนซ้ำ คือ การแตกร้าวที่เกิดขึ้นกับเหล็กกล้าแบบเจือต่ำความแข็งแรงสูง โดยเฉพาะอย่างยิ่งกับเหล็กกล้าที่มีส่วนผสมของ โครเมียม โมลิบดินัม และ วานาเดียม การแตกร้าวจะเกิดขึ้นระหว่างการปรับปรุงคุณสมบัติภายในเนื้อของโลหะด้วยกระบวนการความร้อนหลังการเชื่อมเสร็จ นอกจากนี้การแตกร้าวเมื่อได้รับความร้อนซ้ำยังเกิดขึ้นได้กับเหล็กกล้าไร้สนิมกลุ่มออสเทนนิติกอีกด้วย สาเหตุเป็นเพราะวัสดุกลุ่มนี้มีคุณสมบัติเรื่องความเหนียวที่อุณหภูมิสูง หรือ CREEP DUCTILITY ที่ไม่ดีในบริเวณที่เกิดการกระทบร้อน หากมีรอยตำหนิ รอยบาก ในบริเวณที่มีคุณสมบัติดังกล่าวไม่ดี รอยตำหนินี้จะมีโอกาสกลายเป็นเป็นจุดกำเนิดของรอยแตกได้

การหลีกเลี่ยงปัญหานี้ในกระบวนการให้ความร้อนหลังการเชื่อมทำได้โดยการให้ความร้อนแก่วัสดุด้วยอุณหภูมิไม่สูงมากนักเป็นระยะเวลาประมาณหนึ่ง จากนั้นก็ค่อยๆ เพิ่มความร้อนอย่างรวดเร็วจนวัสดุมีอุณหภูมิที่สูงขึ้น ทั้งนี้เพื่อหลีกเลี่ยงช่วงอุณหภูมิวิกฤติโดยที่ให้วัสดุนั้นสัมผัสช่วงอุณหภูมิวิกฤติในระยะเวลาที่สั้นที่สุด นอกจากนี้การเจียรผิวเพื่อลดความเค้นที่หนาแน่น การเคาะคลายตัวที่ตีนแนวเชื่อมเพื่อลดความเค้นทางดึง หรือ การใช้เทคนิคการเชื่อม 2 ชั้น เพื่อปรับปรุงโครงสร้างเกรนของบริเวณกระทบร้อนก็จะสามารถช่วยลดปัญหานี้ได้เช่นกันนะครับ

- การแตกร้าวที่ฐานและปลายของรอยเชื่อม (ROOT & TOE CRACKS)

รอยแตกร้าวที่ฐานของรอยเชื่อมจะเกิดขึ้นโดยที่แนวเชื่อมที่ฐานส่วนล่างสุดของการเตรียมรอยต่อของวัสดุแล้วจะยาวเข้ามาสู่เนื้อรอยเชื่อม ซึ่งสาเหตุมาจากการที่กระแสไฟฟ้าตอนเริ่มต้นการเชื่อมนั้นมีค่าที่ต่ำจนเกินไป และ การเลือกใช้ขนาด และ ชนิดของลวดเชื่อมที่ไม่เหมาะสม ซึ่งจะทำให้เกิดสภาวะเปราะอันเนื่องมาจากไฮโดรเจน รอยแตกร้าวนี้สามารถที่จะป้องกันได้ด้วยการใช้กระแสไฟฟ้าที่มีค่าสูงตั้งแต่ตอนเริ่มต้น และ การเลือกใช้ลวดเชื่อมที่มีความเหมาะสมเพียง

ส่วนรอยแตกร้าวที่ปลายของรอยเชื่อมจะเกิดจากความชื้นในบริเวณที่มีการเชื่อม ซึ่งจะเป็นรอยแตกร้าวที่ผิว เราสามารถที่จะหลีกเลี่ยงปัญหาในลักษณะแบบนี้ได้ด้วยการให้ความร้อนแก่ชิ้นงานก่อนการลงมือเชื่อม และ การเตรียมรอยต่อของชิ้นงานอย่างเหมาะสม

- การแตกร้าวในแนวขวางของรอยเชื่อม (TRANSVERSE CRACK)

การแตกร้าวตามแนวขวาง คือ การแตกร้าวที่เกิดในทิศที่ตั้งฉากกันกับทิศทางของแนวเชื่อม ซึ่งโดยทั่วไปแล้วรอยแตกร้าวนี้เป็นผลมาจากความเค้นที่เกิดจากการหดตัวในแนวยาวของชิ้นงานที่กระทำต่อแนวของรอยเชื่อมที่มีคุณสมบัติความเหนียวต่ำ หรือ พูดง่ายๆ คือมีความแข็งแต่ก็มีความเปราะที่สูงในเวลาเดียวกันนะครับ

ผมก็หวังว่าการที่ผมได้อธิบายและนำเนื้อหาที่มีความเกี่ยวข้องกันกับเรื่องปัญหาต่างๆ ของการแตกร้าวในรอยเชื่อมมาฝากเพื่อนๆ ทุกคนตลอดหลายสัปดาห์ที่ผ่านมานั้นน่าที่จะมีประโยชน์ต่อการทำงานของเพื่อนๆ ที่อาจมีความเกี่ยวข้องหรืออาจต้องทำงานที่เกี่ยวกันกับรอยเชื่อมอยู่บ้างนะครับ และ หวังว่าความรู้เล็กๆ น้อยๆ ที่ผมได้นำมาฝากแก่เพื่อนๆ ทุกๆ ท่านในวันนี้จะมีประโยชน์ต่อทุกๆ ท่านไม่มากก็น้อย และ จนกว่าจะพบกันใหม่นะครับ

#ปัญหาและเทคนิคในการทำงานก่อสร้างโครงสร้างประเภทต่างๆ

#ตำหนิของงานเชื่อมเหล็กรูปพรรณ2

ADMIN JAMES DEAN

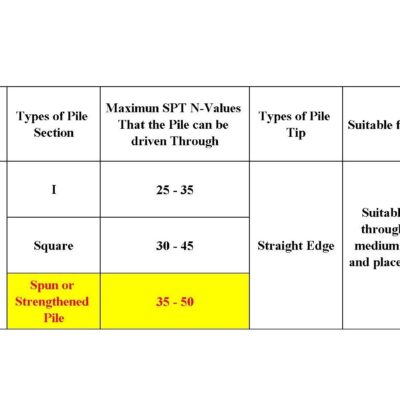

บริษัท ภูมิสยาม ซัพพลาย จำกัด ผู้นำกลุ่มธุรกิจเสาเข็มสปัน ไมโครไพล์ รายแรกและรายเดียวในประเทศไทย ที่ได้การรับรองมาตรฐาน ISO 45001:2018 การจัดการอาชีวอนามัยและความปลอดภัย การให้บริการตอกเสาเข็ม The Provision of Pile Driving Service และได้รับการรับรอง ISO 9001:2015 ของระบบ UKAS และ NAC รายแรกและรายเดียวในประเทศไทย ที่ได้รับการรับรองระบบบริหารงานคุณภาพ ตามมาตรฐานในกระบวนการ การออกแบบเสาเข็มสปันไมโครไพล์ การผลิตเสาเข็มสปันไมโครไพล์ และบริการตอกเสาเข็มเสาเข็มสปันไมโครไพล์ (Design and Manufacturing of Spun Micropile/Micropile and Pile Driving Service) Certified by SGS (Thailand) Ltd.

บริษัท ภูมิสยาม ซัพพลาย จำกัด คือผู้ผลิตรายแรกและรายเดียวในไทย ที่ได้รับการรับรองคุณภาพ Endoresed Brand จาก SCG ด้านการผลิตเสาเข็ม สปันไมโครไพล์ และได้รับเครื่องหมาย มาตรฐาน อุตสาหกรรม มอก. 397-2524 เสาเข็มสปันไมโครไพล์ Spun Micro Pile พร้อมรับประกันผลงาน และความเสียหายที่เกิดจากการติดตั้ง 7+ Year Warranty เสาเข็มมีรูกลมกลวงตรงกลาง การระบายดินทำได้ดี เมื่อตอกแล้วแรงสั่นสะเทือนน้อยมาก จึงไม่กระทบโครงสร้างเดิม หรือพื้นที่ข้างเคียง ไม่ต้องขนดินทิ้ง ตอกถึงชั้นดินดานได้ ด้วยเสาเข็มคุณภาพมาตรฐาน มอก. การผลิตที่ใช้เทคโนโลยีที่ทันสมัย จากประเทศเยอรมัน เสาเข็มสามารถทำงานในที่แคบได้ หน้างานสะอาด ไม่มีดินโคลน เสาเข็มสามารถรับน้ำหนักปลอดภัยได้ 15-50 ตัน/ต้น ขึ้นอยู่กับขนาดเสาเข็มและสภาพชั้นดิน แต่ละพื้นที่ ทดสอบโดย Dynamic Load Test ด้วยคุณภาพและการบริการที่ได้มาตรฐาน เสาเข็มเราจึงเป็นที่นิยมในงานต่อเติม

รายการเสาเข็มภูมิสยาม

1. สี่เหลี่ยม S18x18 cm.

รับน้ำหนัก 15-20 ตัน/ต้น

2. กลม Dia 21 cm.

รับน้ำหนัก 20-25 ตัน/ต้น

3. กลม Dia 25 cm.

รับน้ำหนัก 25-35 ตัน/ต้น

4. กลม Dia 30 cm.

รับน้ำหนัก 30-50 ตัน/ต้น

(การรับน้ำหนักขึ้นอยู่กับสภาพชั้นดินในแต่ละพื้นที่)

☎ สายด่วนภูมิสยาม:

082-790-1447

082-790-1448

082-790-1449

091-947-8945

081-634-6586

🌎 Web:

bhumisiam.com

micro-pile.com

spun-micropile.com

microspunpile.com

bhumisiammicropile.com