สวัสดีครับแฟนเพจที่รักทุกๆ ท่าน

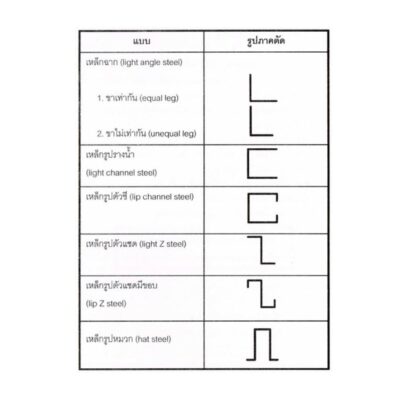

หัวข้อในวันนี้จะเกี่ยวข้องกันกับหัวข้อ การออกแบบงานวิศวกรรมโครงสร้าง การออกแบบงานวิศวกรรมโครงสร้าง เหล็กรูปพรรณ (STRUCTURAL STEEL ENGINEERING DESIGN หรือ SSE) นะครับ

วันนี้ผมจะขออนุญาตมาตอบคำถามที่รุ่นน้องวิศวกรออกแบบโครงสร้างของผมท่านหนึ่งได้กรุณาฝากคำถามกับผมว่า

“อาจารย์ครับ นอกจากค่า DEFLECTION แล้วเรายังจะต้องตรวจสอบอะไรบ้างในการออกแบบโครงสร้าง ? เพราะ ผมเห็นอาจารย์พูดถึงเรื่อง DEFLECTION CONTROL น่ะครับ และ ในการออกแบบ TRUSS นั้นเวลาหาแรงใน MEMBER เราจะได้ค่า แรงดึง กับ แรงอัด เท่านั้นใช่หรือไม่ครับ ? ไม่ทราบว่ามีโครงสร้าง TRUSS ที่รับ MOMENT ด้วยหรือไม่ครับอาจารย์ ?”

ก่อนอื่นผมขอชื่นชมน้องท่านนี้ก่อนแล้วกันนะครับที่ได้ฝากคำถามข้อนี้มา เพราะ น้อยคนนักที่จะสนใจ และ ใส่ใจในรายละเอียดวิธีการออกแบบว่ามีความครบถ้วน หรือ มีความถูกต้องเหมาะสมมากน้อยเพียงใดนะครับ ก็ขอให้รักษาข้อดีประการนี้ของตัวเองไว้ให้ดีก็แล้วกันนะครับ

เนื่องจากน้องท่านนี้ได้ถามคำถามรวมๆ กันมาจึงอาจจะฟังแล้วเข้าใจยาก ผมจึงอยากที่จะขออนุญาตทำการเรียบเรียงและแบ่งคำถามข้อนี้ออกเป็น 2 ข้อหลักๆ ก็แล้วกันนะครับ คือ

(1) ในการออกแบบ TRUSS นั้นเวลาหาแรงใน MEMBER เราจะได้ค่า แรงดึง กับ แรงอัด แล้วไม่ทราบว่ามีโครงสร้าง TRUSS ใดที่จะต้องทำหน้าที่ในการรับ MOMENT ด้วยหรือไม่ครับ ?

(2) นอกจากค่า DEFLECTION แล้วเรายังจะต้องตรวจสอบอะไรบ้างในการออกแบบโครงสร้าง ?

โดยในวันนี้ผมจะขออนุญาตมาทำการตอบปัญหาข้อที่ (1) ก่อนก็แล้วกันนะครับ

จริงๆ ผมเคยพูดถึงและอธิบายประเด็นๆ นี้ไปหลายๆ ครั้งแล้วนะครับ แต่ ก็ไม่เป็นไรครับ ก็คงต้องพูดซ้ำกันอีกสักรอบว่า แท้จริงแล้วโครงสร้างโครงถักตามทฤษฎี (IDEAL TRUSS) ที่เราเคยร่ำเรียนกันมา หรือ เคยทราบและรู้จักกันมานั้น “ไม่มีอยู่จริง” นะครับ

เพื่อนๆ อ่านไม่ผิดนะครับ “ไม่มีอยู่จริง” เพราะ แท้ที่จริงแล้วโครงสร้างโครงถักตามทฤษฎี คือ

1. แรงต่างๆ จะต้องถูกถ่าย นน ผ่านจุดต่อระหว่างชิ้นส่วน (NODE) เท่านั้น

และ

2. ทุกๆ จุดต่อจะต้องมีการต่อเชื่อมกันด้วยจุดต่อแบบยึดหมุน (PINNED JOINT) เท่านั้น

ซึ่งในโครงสร้างจริงๆ เราแทบจะหา นน บรรทุก และ จุดต่อประเภทนี้ไม่ได้เลย นี่ยังไม่รวมถึงกรณีของ นน บรรทุกของตัวโครงสร้างเอง (SELF-WEIGHT) ที่เราทราบกันดีว่าจะกระจายตัวไปตามความยาวของชิ้นส่วน (FORCE PER LENGTH) ซึ่งจะไม่ใช่แรงกระทำที่จุดต่อ (NODAL FORCE) ตามที่ผมได้อธิบายไปข้างต้นอย่างแน่นอน เพียงแต่ การที่เราร่ำเรียนถึงโครงสร้างโครงถักตามทฤษฎีนั้นเป็นเพราะว่าเราสามารถนำเอาหลักการคิดคำนวณของโครงสร้างดังกล่าวมาประยุกต์ใช้ได้กับโครงสร้างบางประเภทที่มีหลักในการใช้งานและการก่อสร้างที่ใกล้เคียงกันกับหลักการข้างต้นได้นั่นเองนะครับ เช่น มีการถ่าย นน ผ่านจุดต่อ ชิ้นส่วนโครงสร้างมีขนาดที่เล็กมากๆ เราจึงทำการตั้งสมมติฐานว่า นน ส่วนนี้มีค่าน้อยมากๆ เป็นต้น

ผมจะขออนุญาตทำการพิสูจน์ด้วย ตย ง่ายๆ จากการที่ผมทำการจำลองโครงสร้างโครถักด้วย FEA ให้แก่เพื่อนๆ ได้รับชมกันนะครับ

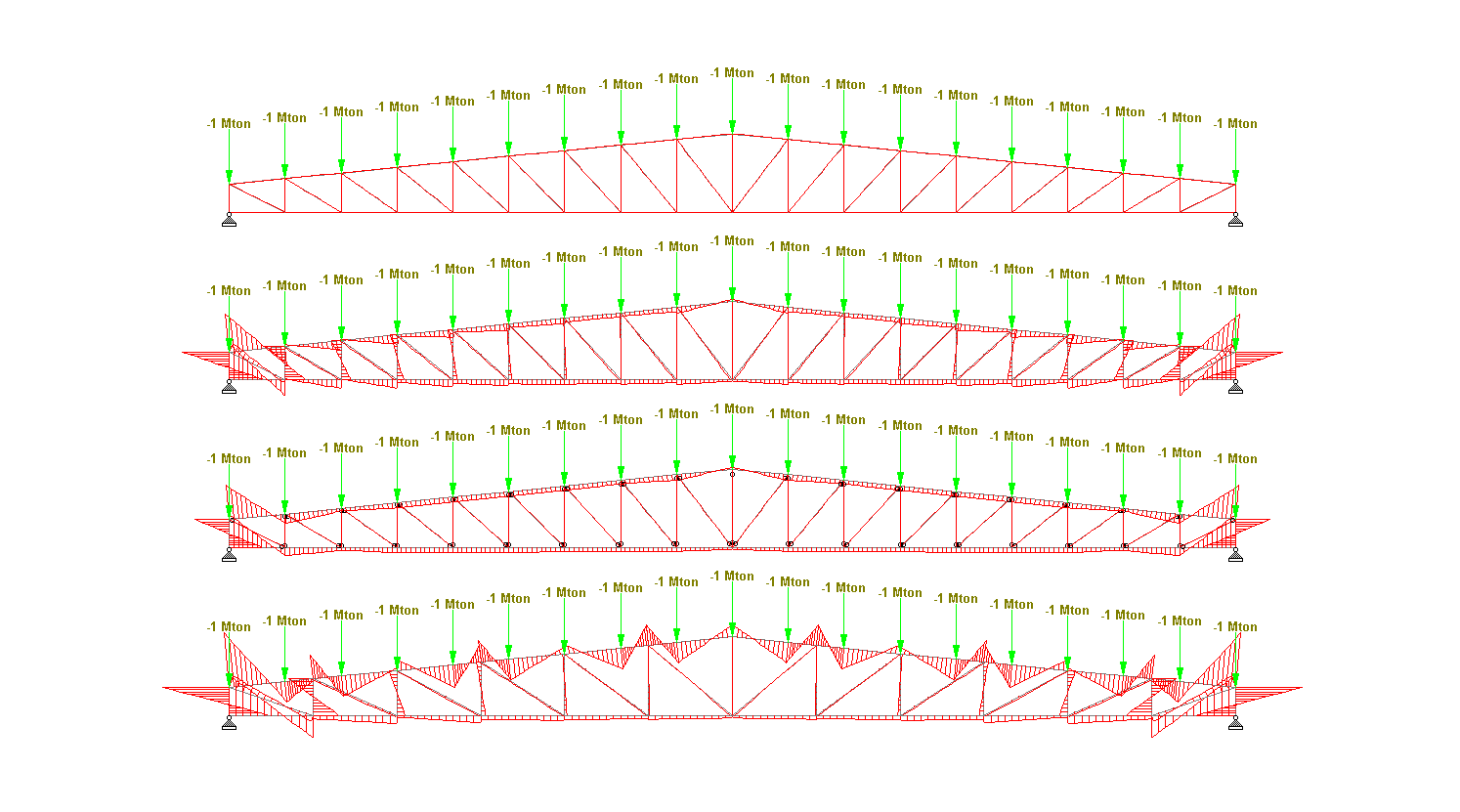

ผมทำการจำลองโครงสร้างโครงถักทั้งหมด 4 แบบตามรูป โดยที่โครงถักหมายเลข 1 2 และ 3 จะมีลักษณะของการถักที่มีความเหมือนๆ กัน ใช้ชิ้นส่วนที่มีขนาดเหมือนๆ กัน รับ นน ที่มีขนาดเท่าๆ กัน แต่ จะมีความแตกต่างเฉพาะตัวของใครของมันออกไป คือ

โครงถักรูปบนสุด หรือ หมายเลข 1 ผมทำการจำลองและป้อนคำสั่งให้แก่โปรแกรมวิเคราะห์ชิ้นส่วนในโครงถักนี้เป็น ชิ้นส่วนโครงถัก (TRUSS ELEMENT) ทั้งหมด

โครงถักรูปถัดลงมา หรือ หมายเลข 2 ผมทำการจำลองและป้อนคำสั่งให้แก่โปรแกรมวิเคราะห์ชิ้นส่วนในโครงถักนี้เป็น ชิ้นส่วนคาน (BEAM ELEMENT) ทั้งหมด โดยที่ทุกๆ จุดต่อนั้นยึดรั้งกันตามค่าความแข็งแกร่ง (STIFFNESS) จริงๆ ของโครงสร้าง

โครงถักรองสุดท้าย หรือ หมายเลข 3 ผมทำการจำลองและป้อนคำสั่งให้แก่โปรแกรมวิเคราะห์ชิ้นส่วนในโครงถักนี้เป็น ชิ้นส่วนคาน (BEAM ELEMENT) ทั้งหมด แต่ ที่ทุกๆ จุดต่อของชิ้นส่วนในแนวตั้งและแนวทแยงนั้นยึดรั้งกันด้วยจุดต่อแบบยึดหมุน พูดง่ายๆ คือ ผมทำการปลด (RELEASE) ค่าแรงดัด ที่จุดต่อในชิ้นส่วนเหล่านี้ออกไปนั่นเอง

โครงถักสุดท้าย หรือ หมายเลข 4 ผมทำการจำลองและป้อนคำสั่งให้แก่โปรแกรมวิเคราะห์ชิ้นส่วนในโครงถักนี้เป็น ชิ้นส่วนคาน (BEAM ELEMENT) ทั้งหมด โดยที่ทุกๆ จุดต่อนั้นยึดรั้งกันตามค่าความแข็งแกร่ง (STIFFNESS) จริงๆ ของโครงสร้าง แต่ ลักษณะของถ่าย นน ลงมายังโครงถักนั้นไมได้ผ่านจุดต่อเหมือนกันกับโครงถักหมายเลข 1 2 และ 3 นะครับ

ผลการวิเคราะห์โครงสร้างที่ออกมาจะชี้ให้เห็นว่าพฤติกรรมของโครงสร้างนั้นเป็นไปตามทฤษฎีแบบเป๊ะๆ เลยนะครับ กล่าวคือ โครงถักหมายเลข 1 จะ ไม่ เกิดโมเมนต์ดัดในชิ้นส่วนใดๆ เลยนะครับ เพราะ ผมทำการตั้งค่าว่าชิ้นส่วนทั้งหมดนั้นเป็นชิ้นส่วน โครงถัก โครงถักหมายเลข 2 และ 3 จะมีแรงดัดเกิดขึ้นบ้าง ถึงแม้ว่าค่าๆ นี้จะมีอยู่ในปริมาณที่ไม่เยอะ แต่ ก็ต้องถือว่ามี ซึ่งสำหรับชิ้นส่วนในแนวตั้งและแนวทแยงของโครงถักหมายเลข 3 นั้นก็จะมีค่าแรงดัดเท่ากับ 0 เหมือนกันกับโครงถักหมายเลข 1 เพราะ ผมได้ทำการจำลองให้พฤติกรรมของโครงสร้างนั้นสอดคล้องและเป็นไปในทิศทางเดียวกัน และ สุดท้ายโครงถักหมายเลข 4 จะเป็นโครงถักที่มีค่าแรงดัดสูงที่สุดเลย เพราะ แรงกระทำนั้นกระทำอยู่บนชิ้นส่วน (MEMBER) โดยตรง ไม่ได้ผ่านจุดต่อเหมือนโครงสร้างโครงถัก 1 2 และ 3 นะครับ

สุดท้ายสิ่งที่ผมอยากจะขอทิ้งท้ายไว้สั้นๆ ก็คือว่า หากเราคิดมากกับการที่เราต้องเรียกชื่อโครงสร้างประเภทนี้ว่า “โครงถัก” ทั้งๆ ที่พฤติกรรมจริงๆ นั้นไม่ใช่โครงถักตามทฤษฎี แล้ว เราควรที่จะทำอย่างไรดี ? เคล็ดลับก็ง่ายๆ และ ตรงไปตรงมาเลยครับ คือ “อย่าไปคิดมาก” เพราะสิ่งที่สำคัญที่สุดเวลาที่วิศวกรอย่างเราๆ ต้องทำการออกแบบโครงสร้างประเภทนี้ คือ เราต้องทำการ ออกแบบโครงสร้าง ให้มีความสอดคล้องกันกับ วิธีที่เราใช้ในการวิเคราะห์โครงสร้าง ก็เท่านั้นเองครับ เช่น หาก นน บรรทุกไมได้กระทำที่จุดต่อ เราก็จะรู้แล้วว่ายังไงพฤติกรรมของโครงสร้างๆ นี้ย่อมไม่เป็นไปตามทฤษฎีของโครงถักแน่ๆ เราก็ต้องออกแบบชิ้นส่วนให้เสมือนเป็นโครงข้อแข็ง เพราะ จะเกิดแรงดัดขึ้นในชิ้นส่วนอย่างแน่นอน หรือ หากว่าจุดต่อที่ใช้นั้นไม่ได้เป็น สลักเกลียว (BOLT) ซึ่งจะทำให้จุดต่อนี้ไม่เป็นแบบยึดหมุนตามทฤษฎีจริงๆ แต่ ใช้การเชื่อม (WELDING) แทน ซึ่งจะทำให้จุดต่อนี้กลายเป็นยึดแน่น (RIGID JOINT) หรือ กึ่งยึดแน่น (SEMI-RIGID JOINT) แทน เราก็จะต้องทำการจำลองโครงสร้างให้จุดต่อนั้นมีพฤติกรรมที่สอดคล้องกันกับวิะีในการทำงานจริงๆ ด้วย เป็นต้น เพราะ หากว่าเราทราบอย่างนี้แล้วก็เท่ากับว่าเราไม่มีความจำเป็นที่จะต้องกังวลอีกต่อไปแล้วนะครับว่า โครงสร้างของเราควรจะเรียกว่าอะไรดี หรือ โครงสร้างของเราจะมีพฤติกรรมใดๆ ที่เหนือความคาดหมายของเราอีกต่อไปแล้วนั่นเองครับ

หวังว่าความรู้เล็กๆ น้อยๆ ที่ผมได้นำมาฝากแก่เพื่อนๆ ทุกๆ ท่านในวันนี้จะมีประโยชน์ต่อทุกๆ ท่านไม่มากก็น้อย และ จนกว่าจะพบกันใหม่นะครับ

ADMIN JAMES DEAN

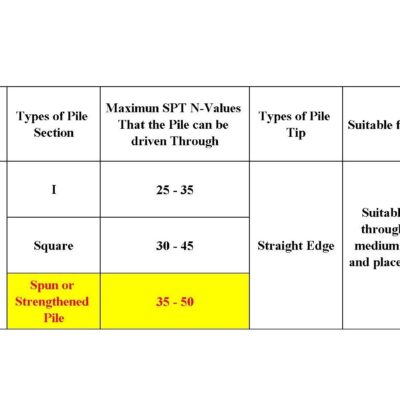

บริษัท ภูมิสยาม ซัพพลาย จำกัด ผู้นำกลุ่มธุรกิจเสาเข็มสปันไมโครไพล์ รายแรกและรายเดียวในประเทศไทย ที่ได้การรับรองมาตรฐาน ISO 45001:2018 การจัดการอาชีวอนามัยและความปลอดภัย การให้บริการตอกเสาเข็ม The Provision of Pile Driving Service และได้รับการรับรอง ISO 9001:2015 ของระบบ UKAS และ NAC รายแรกและรายเดียวในประเทศไทย ที่ได้รับการรับรองระบบบริหารงานคุณภาพ ตามมาตรฐานในกระบวนการ การออกแบบเสาเข็มสปันไมโครไพล์ การผลิตเสาเข็มสปันไมโครไพล์ และบริการตอกเสาเข็มเสาเข็มสปันไมโครไพล์ (Design and Manufacturing of Spun Micropile/Micropile and Pile Driving Service) Certified by SGS (Thailand) Ltd.

บริษัท ภูมิสยาม ซัพพลาย จำกัด คือผู้ผลิตรายแรกและรายเดียวในไทย ที่ได้รับการรับรองคุณภาพ Endoresed Brand จาก SCG ด้านการผลิตเสาเข็ม สปันไมโครไพล์ และได้รับเครื่องหมาย มาตรฐาน อุตสาหกรรม มอก. 397-2524 เสาเข็มสปันไมโครไพล์ Spun Micro Pile พร้อมรับประกันผลงาน และความเสียหายที่เกิดจากการติดตั้ง 7+ Year Warranty เสาเข็มมีรูกลมกลวงตรงกลาง การระบายดินทำได้ดี เมื่อตอกแล้วแรงสั่นสะเทือนน้อยมาก จึงไม่กระทบโครงสร้างเดิม หรือพื้นที่ข้างเคียง ไม่ต้องขนดินทิ้ง ตอกถึงชั้นดินดานได้ ด้วยเสาเข็มคุณภาพมาตรฐาน มอก. การผลิตที่ใช้เทคโนโลยีที่ทันสมัย จากประเทศเยอรมัน เสาเข็มสามารถทำงานในที่แคบได้ หน้างานสะอาด ไม่มีดินโคลน เสาเข็มสามารถรับน้ำหนักปลอดภัยได้ 15-50 ตัน/ต้น ขึ้นอยู่กับขนาดเสาเข็มและสภาพชั้นดิน แต่ละพื้นที่ ทดสอบโดย Dynamic Load Test ด้วยคุณภาพและการบริการที่ได้มาตรฐาน เสาเข็มเราจึงเป็นที่นิยมในงานต่อเติม

รายการเสาเข็มภูมิสยาม

1. สี่เหลี่ยม S18x18 cm.

รับน้ำหนัก 15-20 ตัน/ต้น

2. กลม Dia 21 cm.

รับน้ำหนัก 20-25 ตัน/ต้น

3. กลม Dia 25 cm.

รับน้ำหนัก 25-35 ตัน/ต้น

4. กลม Dia 30 cm.

รับน้ำหนัก 30-50 ตัน/ต้น

(การรับน้ำหนักขึ้นอยู่กับสภาพชั้นดินในแต่ละพื้นที่)

☎ สายด่วนภูมิสยาม:

082-790-1447

082-790-1448

082-790-1449

081-634-6586

🌎 Web:

bhumisiam.com

micro-pile.com

spun-micropile.com

microspunpile.com

bhumisiammicropile.com